Steuerungsentwicklung

Systeme effizient und sicher steuern und regeln

OWI ist in Projekte eingebunden, die die Entwicklung von Gesamtsystemanlagen zur Energieerzeugung, zum Beispiel Brennstoffzellensysteme, Heizsysteme, Reformeranlagen zum Ziel haben. Dazu gibt es am Institut selbst mehr als zahlreiche Gesamtsystemprüfstände. Diese meist hochkomplexen Anlagen und Prüfstände sowie ihre oft vielfältigen technischen Komponenten müssen durch spezielle Hard- und Software so gesteuert werden, dass ein sicherer, reibungsfreier und automatischer Ablauf aller Prozesse gewährleistet ist. Nicht selten treten Wechselwirkungen zwischen den einzelnen Komponenten auf – entsprechend umfassend ist der Regelungsbedarf bei diesen Anlagen.

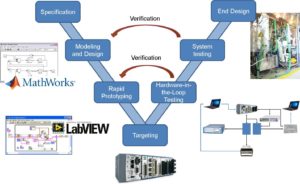

V-Model ist wesentlicher Bestandteil der Steuerungs- und Regelungstechnik am OWI. Grafik: OWI

Die Gruppe Steuerungsentwicklung am OWI hat dazu ein umfassendes Know-how in der Teil- und Vollautomatisierung von Gesamtsystemen aufgebaut. Sie konzipiert, entwickelt und testet Anlagensteuerungen, nimmt sie in Betrieb und kümmert sich um die laufende Optimierung und Wartung. Eingesetzt wird dazu Software wie zum Beispiel LabVIEW, Step7 oder Matlab/Simulink.

In der Entwicklungsphase werden Steuerungen zunächst virtuell entwickelt. Das Ziel ist, damit Zeit und Kosten zu sparen und die Anlagen vor der Inbetriebnahme möglichst betriebssicher auszulegen. Dazu werden von der Gruppe Berechnungen und Simulation am OWI dynamische Modelle von Gesamtsystemanlagen entwickelt. Von den Steuerungsfachleuten werden die dynamischen Modelle in Hardware-in-the-Loop-Verfahren getestet.

Das Steuerungsprogramm wird von der Software in einen für die Steuerungshardware verständlichen Code übersetzt und dann zusammen mit dem Simulationsmodell auf einem Entwicklungsrechner ausgeführt. So sind Funktionstests schon in einer frühen Entwicklungsphase ohne technische Komponenten möglich. Verlaufen die Tests der Steuerungssoftware erfolgreich, wird im nächsten Schritt die reale Steuerungshardware, wie zum Beispiel Compact FieldPoint, CompactRio oder MicroAutoBox eingebunden. Hardware und Software werden in einem Hardware-in-the-Loop-Verfahren mit den Anlagen-Komponenten verknüpft, die aber zunächst nur virtuell durch Simulation abgebildet werden. Mögliche Fehlfunktionen, die für Mensch und Maschine ein Risiko darstellen, können so vor der Inbetriebnahme bereits beseitigt werden.